金属加工废水处理

在金属加工过程中,机械加工、成型或零件清洗等众多工序都会产生大量含油和含盐废水。化学物理处理工艺的效果有限,导致处理成本和淡水成本居高不下。我们的 MVR 处理系统可将废水转化为资源:可回收高达 99% 的纯水,直接回用于您的生产工艺。

通过这些流程

我们的客户会仔细观察:

- 机械加工,例如钻孔、铣削、车削

- 压铸包括后处理,如去毛刺、清洗

- 电镀工艺,如镀锌、镀铬

- 用于化学表面处理的活性浴和钝化处理

- 成型,如深拉、冲孔、压制

- 加工前后的脱脂(化学或水性脱脂

- 热处理,如淬火、退火及随后的清洗

- 表面处理,如喷砂、抛光、打磨

- 装配或生产后的裂纹测试和清洁

这就产生了这些典型的废水流:

- 含有冷却润滑剂的乳化液

- 压铸中含有脱模剂的废水

- 表面处理产生的漂洗和活性浴

- 含油和表面活性剂残留物的清洗水

- 镀锌、硬化和研磨用水

- 裂缝检测系统的冲洗水

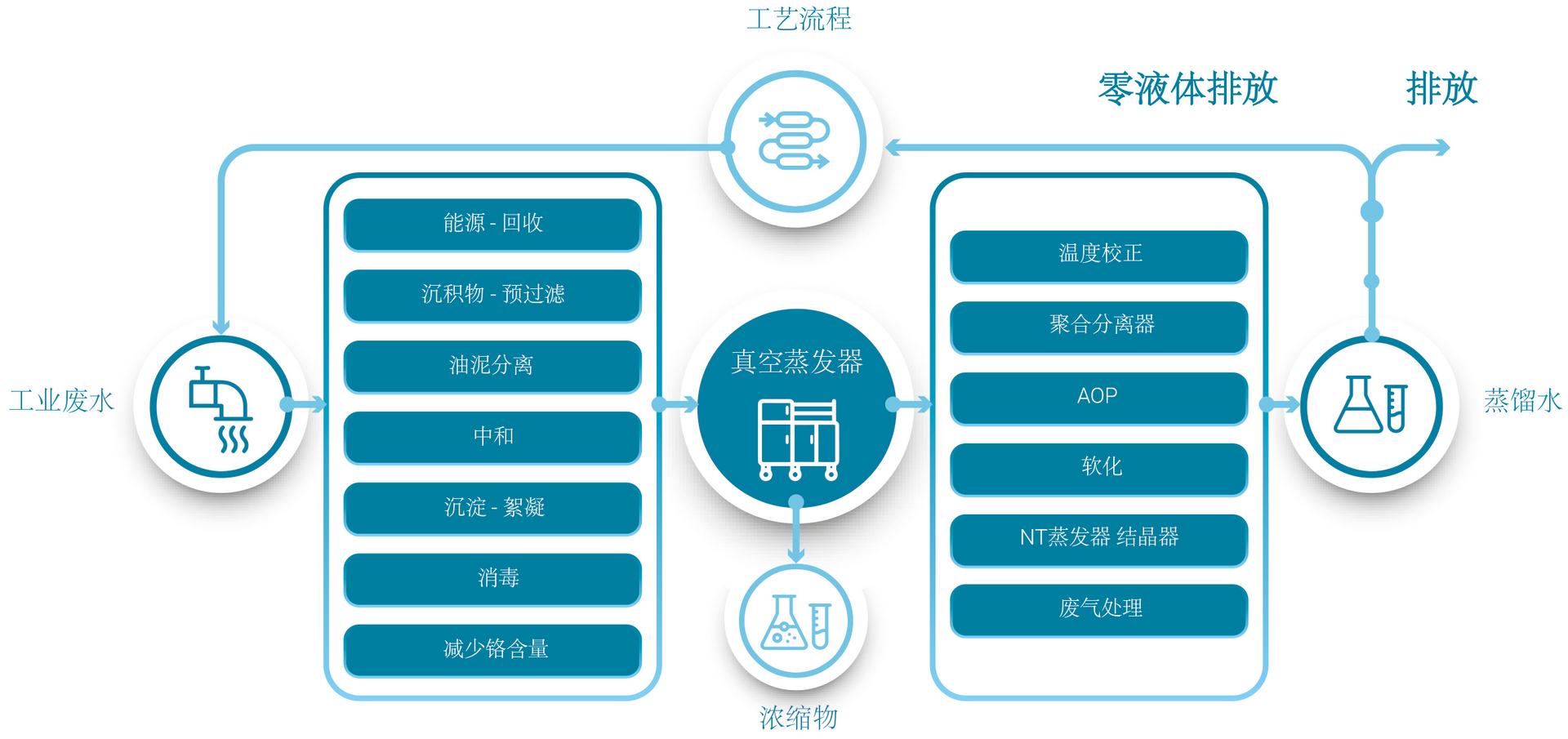

这就是我们如何规划处理系统以回收利用您的废水:

为了处理复杂的废水流,使其能够重新利用,我们 KMU LOFT Cleanwater 根据自己的解决方案原则开展工作。

起点:您的废水

首先,我们要分析您的废水成分。为此,我们会利用您提供的信息以及我们从已实现的系统中获得的丰富经验。根据复杂程度和要求,我们在内部实验室采集样本并进行分析。如果没有废水可用,我们会根据生产工艺和行业的不同,利用我们的数据库中成千上万的分析水。

工艺链的定义

然后,我们定义从脏水流入到成品蒸馏物和浓缩物的工艺链。大多数 KMU LOFT 清水系统除了在储水罐中储存之外,还进行多个阶段的预处理和后处理。目的是实现高效、安全的流程。蒸馏物应可重复使用或排放。浓缩物应含有尽可能少的残留水,并易于利用。

带真空蒸发器的 KMU LOFT 清水完整解决方案

将水带回生产过程:在生产中形成闭环

利用 KMU LOFT Cleanwater 的真空蒸发器技术,您可以将废水流返回到封闭循环中。净化后的蒸馏物质量极高,可在众多生产和清洁工艺中轻松重复使用。对您来说,这意味着更少的处理工作、更低的淡水和能源成本,以及长期满足更严格环保要求的面向未来的解决方案。我们的高能效系统平均每立方米废水仅需 25-80 千瓦时,并且可以集成到您现有的基础设施中,从而节省空间。

其他优势一览

最大程度的水回收

回收高达 99% 的废水,可重新用于生产。

低成本处理

与其他污水处理工艺相比,废弃物处理量减少了数倍。

能源成本低

通过高效利用热能和高度自动化降低能源和运营成本。

蒸馏液质量稳定

即使废水成分变化,也能保持蒸馏液质量稳定。

高设备可用性

每天只需花费 15 至 30 分钟进行操作和维护,并可进行远程维护和优化。

工作安全

无论设备操作员是否具备化学知识,都能确保废水处理过程的安全性和工作安全性。

我们对(几乎)所有废水的解决方案:真空蒸发器

它们几乎可以自行工作,只需很小的空间,甚至可以从严重污染的废水中回收纯净的蒸馏物。几十年来,我们的自然循环或强制循环真空蒸发器一直在可靠、安全地处理各类废水。MVR 蒸发技术显然是众多工业应用中的"最佳技术"。

实践报告

铜线生产中的废水管理

在铜线生产中使用拉丝乳液会产生大量污染废水。我们展示了现代 MVR 蒸发器技术如何高效处理这些废水,回收高达 98% 的水,从而降低处理成本并带来生态效益。

了解电线电缆生产企业如何通过使用该技术使其生产过程更具可持续性和经济性。

为延长系统使用寿命提供服务

我们的真空蒸发器可以可靠无故障地运行多年。许多客户只有在需要更换部件时才会联系我们。但早一点检查是有好处的:结合当前的废水流量定期检查系统参数有助于显著延长系统的使用寿命。我们还能识别许多故障,并通过远程维护进行调整,而不会限制系统的可用性。